半導体業界が目指す温室効果ガスの削減の取り組みについて解説

昨今のデジタル化に伴い、世界的にも半導体市場の成長は続いています。具体的な数字で表すと、2023年から2030年までの年平均成長率は約10%、2030年の市場規模は1兆米ドルに達する見込みとされており、直近の2024年と2025年においても2桁成長が期待されています。

しかし、半導体市場の拡大には、私たちの生活に対する良い影響だけではなく、脱炭素社会の実現に向けた課題も伴います。例えば、デジタル化の進行に伴いおのずと消費電力は増加するため、結果的にCO2排出量の増加につながることが懸念されます。

それに加え、半導体の製造過程における環境への影響にも大きな課題が残ります。なぜなら、このプロセスで使用される様々なガスを通しても、多くのCO2が排出されるためです。その結果、日本の電機・電子業界によるCO2排出量は、全産業の約3%と言われており、中でも精密な加工工程を必要とする装置産業である半導体やデバイス部門でのエネルギー消費量が多く成長も著しいため、各国、並びに各企業の取り組みに注目が集まっています。

そこで本コンテンツでは、環境負荷の大きい産業の一つでもある半導体業界と温室効果ガスの関係性について取り上げ、ゼロカーボンに向けた具体的な企業の取り組み事例を紹介していきます。

半導体業界と温室効果ガスの排出量の関係性について

冒頭でもお伝えしたように、半導体市場はいまだ拡大の傾向が予測されており、今後も期待が集まる産業の一つです。その一方で、半導体そのものの製造プロセスや半導体を用いた製品の使用に際し、多くのCO2をはじめとする温室効果ガスの排出量が伴うことも否めない状況でもあります。

実例として挙げると、2019年には、世界最大手の中央処理装置および半導体素子のメーカーであるIntel社の開示資料によると、工場が利用した水(※1)はフォード・モーター社の3倍強で、排出ガスは2倍余りであったことが示されています。

このように、脱炭素並びにESGの観点から各社が環境に優しい取り組みが求められる中で、近年では2023年9月20日(米国時間)にSEMI半導体気候関連コンソーシアム(※2)において、半導体エコシステムの炭素排出量の詳細な分析結果について初の報告書が発行され、取り組むべき炭素排出源を優先順位と共に示されました。

また、「Transparency, Ambition, and Collaboration: Advancing the Climate Agenda of the Semiconductor Value Chain」と題されるレポートの中では、半導体エコシステムのサステナビリティについて包括的なデータが示されており、SCCのBaselining, Ambition-Setting and Roadmapping (BAR)ワーキンググループ内でまとめられた報告書においては、以下のような要旨がまとめられています。

—–

● 半導体バリューチェーン排出量ベースライン:

2021年に生産された半導体デバイスの製品ライフタイムにおける二酸化炭素換算(CO2e)排出量は500メガトンであり、その内訳は、サプライチェーンから16%、製造から21%、デバイス使用から63%であった。

● 低炭素エネルギーが重要方策:

低炭素エネルギー源への大胆かつ断固とした投資は、特に半導体製造時・デバイス使用時の電力消費から生じる炭素排出量の削減につながり、産業排出量の80%以上に対処することができる。

● 残りの16%を解決するための投資とイノベーション:

サプライチェーンならびに製造プロセスガスからの炭素排出に対処するには、相当な研究開発が必要であり、ただちに投資をする必要がある。

● 半導体製造からの排出削減シナリオ:

現在の政府および企業の取り組みにより、半導体製造時の排出量は大幅に削減されるが、それでも炭素収支は気温上昇1.5℃へ向けた軌道を上回ることが予測される。

● バリューチェーン排出量のジレンマ:

半導体を活用するデジタル技術は、あらゆる産業のエネルギー消費と炭素排出の削減で大きな役割を果たすが、一方で半導体バリューチェーンの炭素排出量全体は増加する。

『SEMI半導体気候関連コンソーシアムが半導体バリューチェーンの炭素排出量報告書を発表』より引用

—–

ここで、もう少し具体的に半導体の製造プロセスに落とし込んで考えると、例えばクリーニングやドライエッチングなどにおいて使用されるPFC等ガス(※3)は地球温暖化係数が非常に大きく、最も小さいCF4ガスでもCO2の7,000倍以上はあるといわれています。

このように、半導体産業においては製造フェーズから製品の使用に至るまで、様々な温室効果ガスが排出されるため、これらの排出削減が課題となっています。

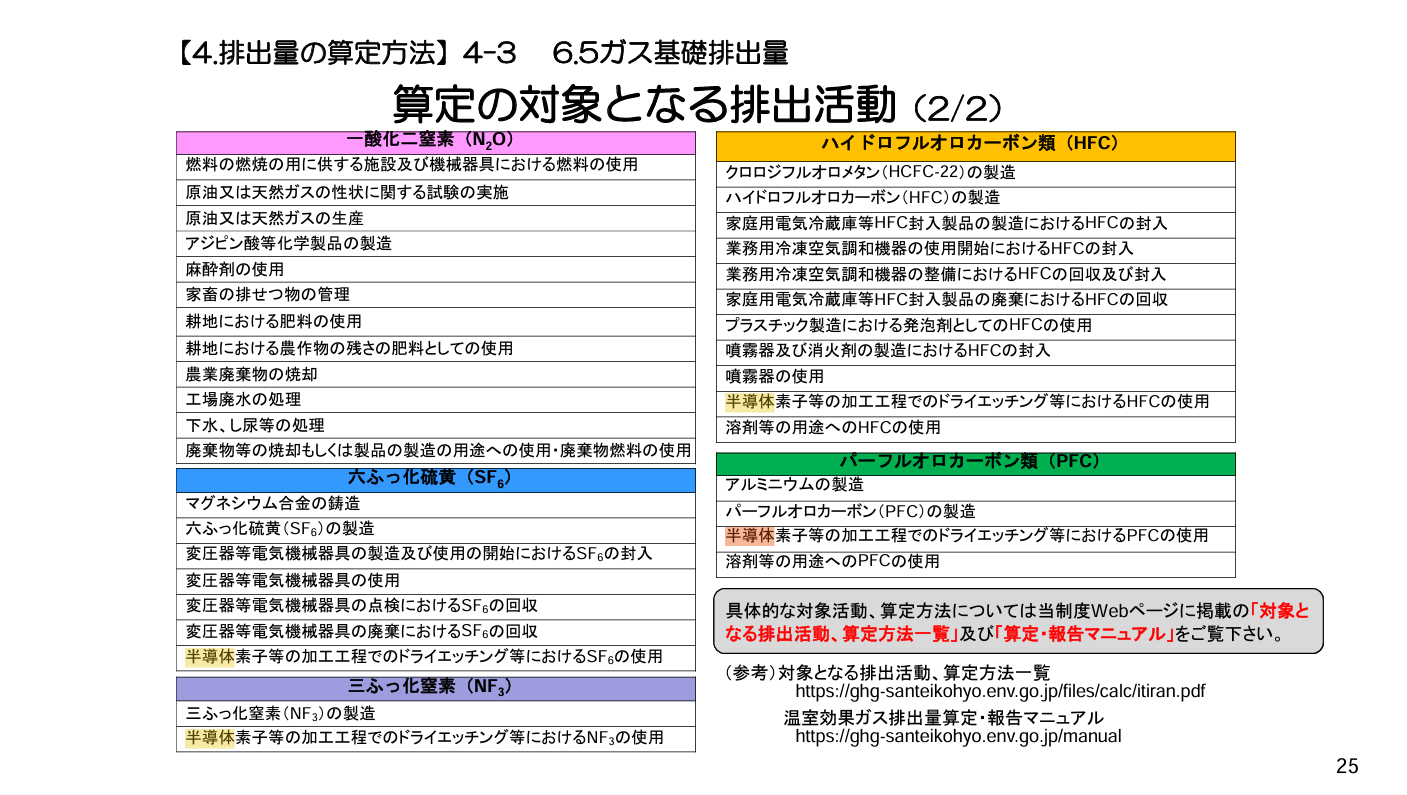

環境省:温室効果ガス排出量算定・報告・公表制度(②算定方法編)

© https://ghg-santeikohyo.env.go.jp/files/briefing/2020/briefing_document_2.pdf

(※1) シリコンウエハーの最終製品への仕上げの過程で、大量の超純水が洗浄に欠かせなくなる。

(※2) 国際的な半導体産業の発展を主目的とする団体であるSEMIが主催するコンソーシアム。SCC。

(※3) パーフルオロ化合物の略。CF4、C2、F6などの7種類をPFC等ガスと呼ぶ。

排出削減に向けた業界全体の動向について

PFC等ガスの削減に関しては、以前から積極的な取り組みが進められています。

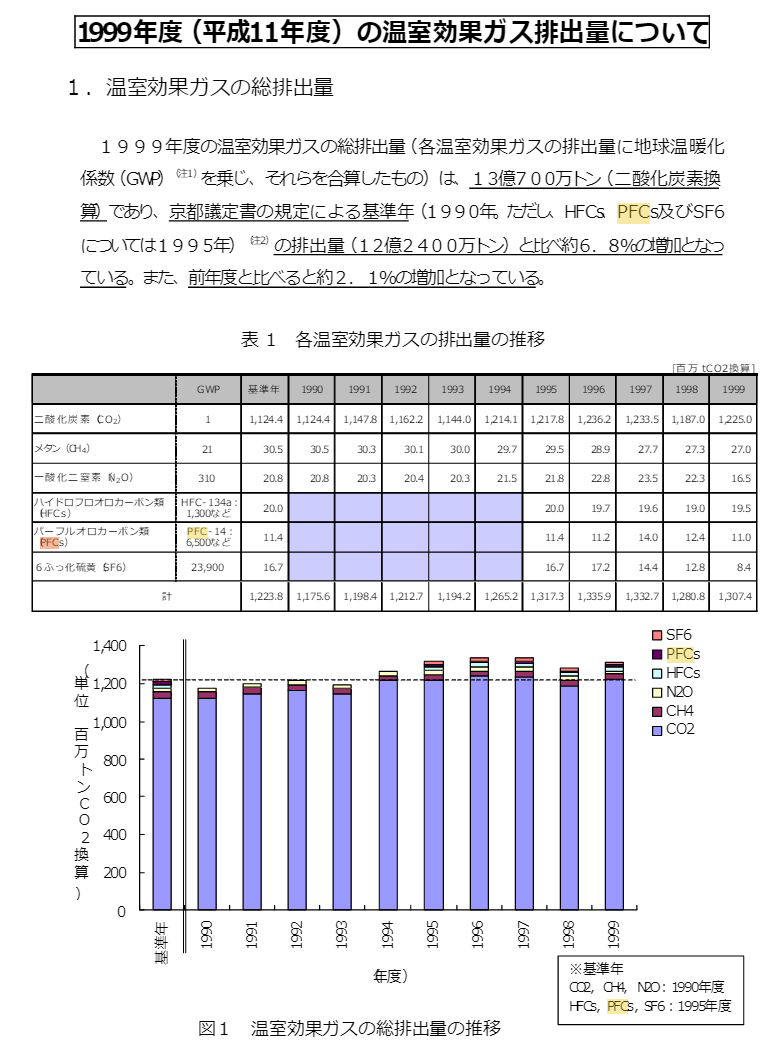

1997年にPFC等ガスが京都議定書の削減対象物質に指定されて以降、1999年にはWSC(※4)において、2010年までに基準年である1995年比で10%以上のPFC等ガスを削減するという自主目標を定め、削減活動を進めてきました。その結果、2010年には32%のPFC等ガスの削減も実現しました。

環境省:地球温暖化防止対策の経過と今後の対応について

© https://www.env.go.jp/council/16pol-ear/y161-01/mat04.pdf

一方、温室効果ガスの中でもCO2排出量の削減に関しては、各社様々な取り組みは進められてはいるものの、現実的にはまだまだ課題が残っていることも事実です。

環境問題を根本的に解決することを目指す国際環境NGO団体であるグリーンピースがまとめた報告書『見えざる排出源ーー2030年までのテック企業サプライチェーンの排出量と電力消費量の予測』によると、東アジアの大手サプライヤー6社(TSMC、サムスン電子、SKハイニクス、サムスンディスプレイ、LGディスプレイ、ラックスシェアプレシジョン)の電力消費量、炭素排出量、気候変動に関する公約を分析し、その排出量を2030年まで予測した結果において、以下のような内容が示されています。

—-

・半導体製造業は、2030年までに世界で286テラワット時(TWh)の電力を消費し、オーストラリアの2021年の電力消費量を上回ると予測される。

・2030年までに、サムスン電子の半導体製造に伴う排出量だけで年間3200万トンCO2eを超え、2021年のデンマークの総排出量を上回ると予測される。また、2022年のサムスン電子の電力消費量のうち、75%近くが韓国で消費されているにもかかわらず、同社は韓国内の事業に関わる2030年の気候変動目標を発表していない。

・TSMCの電力消費量は、2030年までに267%増加する見込みで、調査対象となった半導体メーカーの中で最大の増加率となっている。2030年には、台湾の人口の約4分の1に当たる580万人分の電力を消費する見込みとなっている。2021年のTSMCの総エネルギー使用量に占める再生可能エネルギーの割合はわずか9%で、競合他社の再生可能エネルギー使用率よりもはるかに低い。

・主要な半導体メーカー、ディスプレイメーカー、最終組立メーカーで、2030年までに世界の気温を1.5度以内に抑えるという気候変動に関する公約を発表している企業はない。

『見えざる排出源ーー2030年までのテック企業サプライチェーンの排出量と電力消費量の予測』より引用

—

しかし、このような中でも、パワー半導体のように次世代の半導体に関する研究開発も進められています。脱炭素化や省エネルギー化の推進を狙って、次世代材料を用いて製造した高効率なパワー半導体の活用は広がっており、直近では炭化ケイ素(SiC)や窒化ガリウム(GaN)を使ったデバイスの開発・実用化・応用拡大が進んでいます。

また、SiCやGaNよりも高い性能・効率を実現できる潜在能力を持つ将来材料の技術開発として、酸化ガリウム(Ga2O3)やダイヤモンドなどの高品質な結晶基板(ウエハー)の開発と、それを利用したデバイスの試作も着々と進んでる状況です。

(※4) World Semiconductor Councilの略。米国、日本、韓国、台湾、中国、EUの5ヶ国1地域の半導体工業会が集まり、PFC等ガスの排出削減に取り組み、これら6つの半導体工業会に加盟する全ての会社のPFC等ガスの排出量の集計値を報告しています。

ゼロカーボンに向けた具体的な企業の取り組み事例について

ここからは、半導体の製造を担う企業の具体的なゼロカーボンに向けた取り組みについて紹介します。

<東京エレクトロングループ>

製造装置の環境負荷の観点から、使用時の環境負荷が大きく、特にCO2排出量が多いことが明らかとなったため、使用時のCO2排出量の削減が中心的課題と捉えて取り組みを行っています。

従来は省エネルギー活動として機器の効率向上に努めてきましたが、すでに効率はかなりの改善が見られ、今後の大きな効果は期待できない段階まできています。例えば、ウェーハが200mmから300mmへと大型化すると、製造設備(製造ライン)の消費電力は2倍に増え、全電力消費量に占める製造設備の割合が動力設備を上回る傾向にあるとの試算結果もあります。そのため、今後はハード面、ソフト面、ノウハウ(技術情報)といったあらゆる観点から工場全体の省エネルギー化に取り組む必要があり、デバイス、装置、ファシリティ(工場)を連携させた環境技術開発に取り組んでいます。

参照:東京エレクトロン株式会社(半導体業界のCO2排出量削減へ向けた取り組み)

<サムスン電子>

2021年にグローバル半導体業界で初めて全事業所に対し、英国カーボントラスト(※5)の「CO2排出量、水の使用量、廃棄物の削減」認証を取得しています。具体的な取り組みとしては、2019年に米国、中国など海外の半導体事業所にグリーン電力証書(REC)を購入して100%再生エネルギーに転換しており、韓国事業所においては、太陽光や地熱発電施設を設置して一部事務所の電力として使用しています。また、半導体製造プロセスにおける温室効果ガスの使用量を最適化するとともに、温室効果ガスの低減装置に使用される新しい触媒を開発するなど、脱炭素の取り組みを進めています。その結果2020年においては、生産量換算で約130万トンのCO2排出量を削減しています(原単位基準で9.6%低減)。これは、ソウル市の約2倍の面積に松の木を植えた時のCO2吸収量に相当します。

参照:サムスン電子(サムスン電子、グローバル半導体業界初、全事業所「CO2排出量、水の使用量、廃棄物の削減」認証取得)

<TSMC(台湾積体電路製造公司)>

2023年3月に、200億キロワット時の再生可能エネルギーの総量を共同購入する契約を誠新電力(誠新グリーンエナジーの子会社)と締結しました。TSMCとサプライヤーや子会社合わせて10社以上が再生可能エネルギーの共同購入契約(MOU)に署名し、半導体サプライチェーン共同でCO2排出削減計画に参加することで、年間約50万トンのCO2排出量の削減を目指すことが可能になります。

参照:TSMC(台積電攜供應商,團購200億度綠電!半導體供應鏈年減50萬噸碳排)

(※5) 英国政府が2001年に気候変動対応およびCO2削減対策の一環として設立した環境認証機関。サムスン電子は、韓国で5か所(器興・華城・平沢・温陽・天安)、海外では米国テキサス州オースティンと中国の3か所(西安・蘇州・天津)の計9か所の事業所に対して「CO2排出量、水の使用量、廃棄物の削減」認証を取得し、「トリプルスタンダード(Triple Standard)」ラベルを取得しています。

まとめ

本コンテンツでは、環境負荷の大きい産業の一つでもある半導体業界と温室効果ガスの関係性について取り上げ、昨今の排出削減に向けた業界全体の動向や、ゼロカーボンに向けた具体的な企業の事例を紹介してきました。

3章でもお示ししたように、各社がCO2排出量の削減に向けて取り組む方法は様々です。しかし、共通して言えることは、各企業は半導体を扱う上でCO2を含めて多面的な環境負荷に配慮する必要があり、私たち自身も、半導体は生活の利便性を高めるだけではなく、製造から使用において多大な環境負荷を伴っているということを理解することが大切です。

本コンテンツ、並びにCO2排出量の算定に関しご質問がございましたら、弊社までお問い合わせ下さい。