ゼロカーボンに向けた水素還元製鉄の展望について解説

昨今、多くの産業分野において温室効果ガスの削減に向けた様々な取り組みが行われています。その中の一つが、本コンテンツで取り上げる「COURSE50プロジェクト」です。COURSE50(呼び名:コース50)とは、水素活用還元プロセス技術の頭文字を示しており、CO2排出の抑制と、CO2の分離・回収により、CO2排出量を約30%削減する技術を開発するためのプロジェクトとなっています。このような取り組みが行われる背景には、先進国・途上国を問わず温室効果ガスの排出削減に向けた取り組みを定めた2015年のパリ協定や、温室効果ガスの排出量そのものをゼロにする社会を目指す2020年のカーボンニュートラル宣言などが挙げられます。

そこで本コンテンツでは、鉄鋼業とCO2排出量の関係性、水素還元製鉄の技術革新に触れ、ゼロカーボンに向けた取り組みとして注目を集めている「COURSE50プロジェクト」について紹介していきます。

日本の鉄鋼業とCO2排出量の関係性について

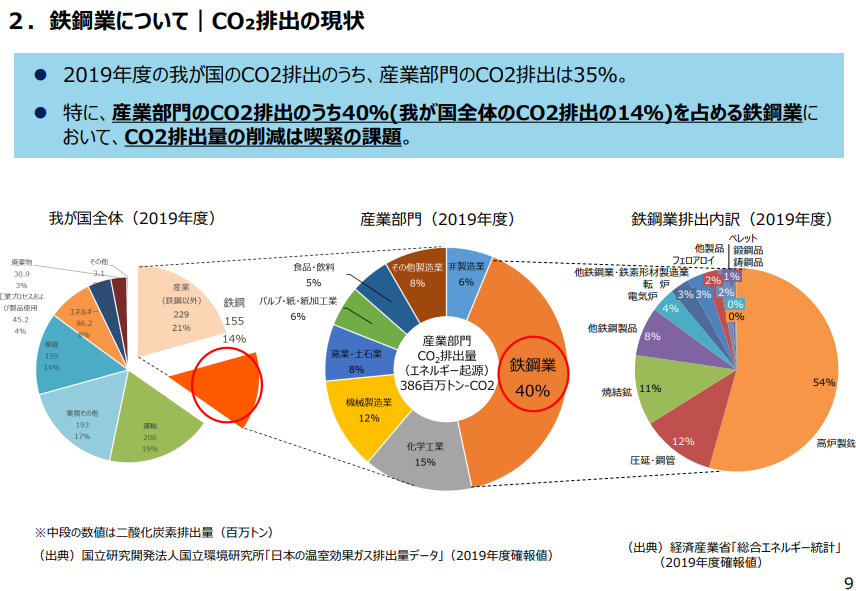

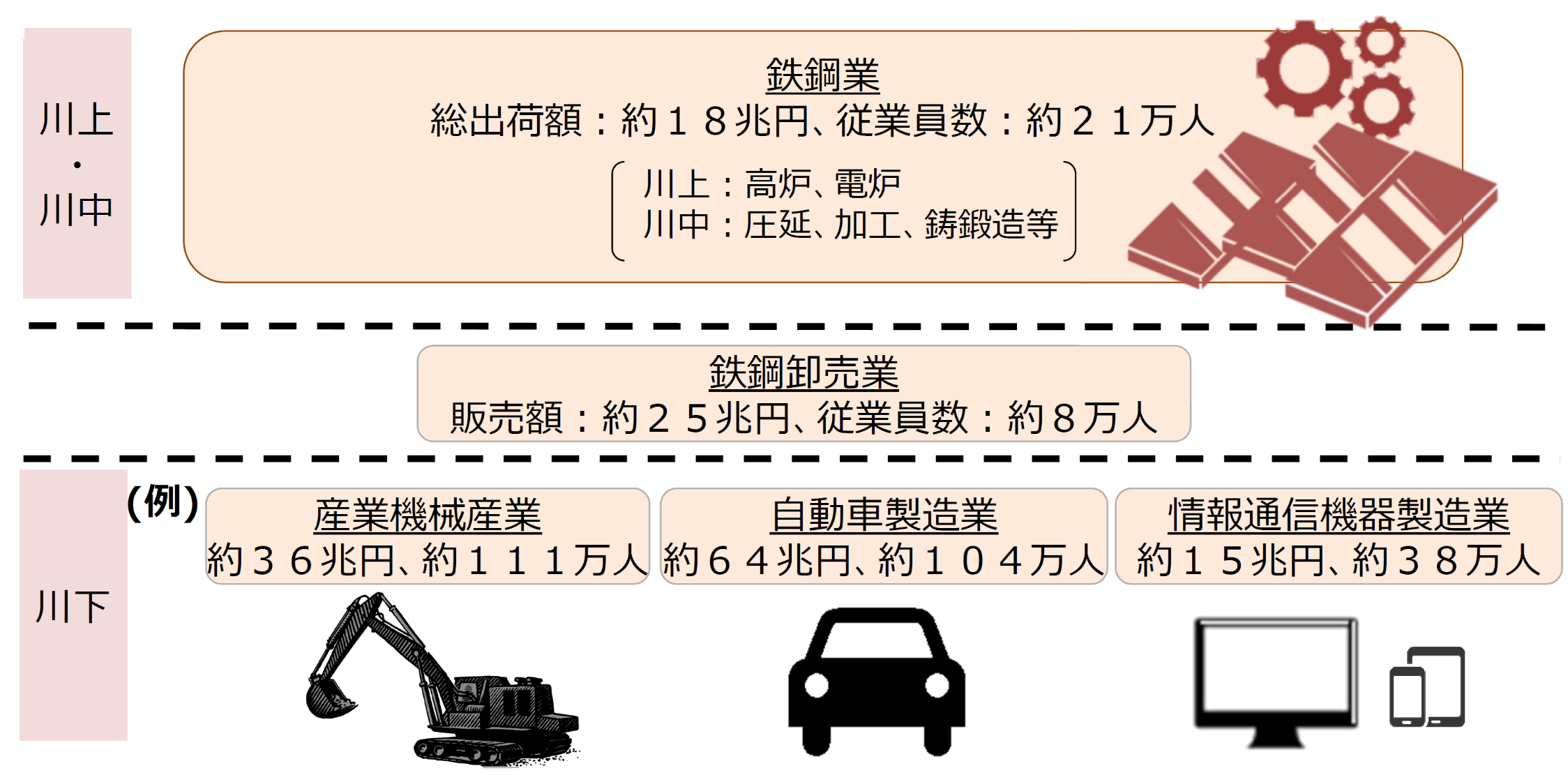

日本の鉄鋼業は世界の中でも主要な位置を占めており、2023年の粗鋼生産量は、中国、インドに続き、世界第3位となっています。また、日本は生産量だけでなく付加価値の高い高級鋼材を作る技術にも優れており、例えば、自動車産業においては強度を向上させた高張力鋼(ハイテン)を供給するなど、多様な鋼材の生産によって日本の産業基盤を支えています。しかし一方で、鉄鋼業はCO2を多量に排出する産業の一つともなっており、日本における年間のCO2排出量のうち、鉄鋼業の割合は14%、産業部門で見ると全体の40%にまでのぼります。そのため、カーボンニュートラルを2050年までに実現するためには、産業部門で大きな割合を占める鉄鋼業のCO2排出量を削減していくことは大きな課題の一つとして考えられています。

経済産業省:「トランジションファイナンス」に関する 鉄鋼分野における技術ロードマップ(案)

© https://www.meti.go.jp/shingikai/energy_environment/transition_finance_suishin/pdf/003_05_00.pdf

製鉄プロセスと脱炭素の過程について

ここからは、製鉄を行うプロセスの中で、CO2が発生するポイントを見ていきます。

まず基本的な製鉄のプロセスは、以下のように複数の工程に分けられています。

1. 銑鉄精製

鉄鋼業の原材料は、鉄鉱石です。最初の工程では、鉄鉱石、コークス、石灰石を高炉とよばれる炉で燃焼させて銑鉄を作り出すところから始まります。ここで精製される銑鉄は、一般的に鉄と呼ばれているものになります。

2. 銑鉄から鋼へ

最初の工程で精製された銑鉄は不純物が含まれているため、転炉と呼ばれる炉に銑鉄、少量の屑鉄(スクラップ)、生石灰を入れて鋼にします。

3. 連続鋳造機で鋼片へ

高温の鋼は溶けた状態のため、帯状にゆっくりと固められ、ガス切断機で決められた大きさに切断されます。この決められた大きさに成形されたものを鋼片といい、断面の形によって「スラブ(板状)」、「ビレット(小型の棒)」、「ブルーム(大型の棒)」と呼び方が異なります。

4. 用途ごとの圧延

鋼片はさまざまな圧延設備によって、用途ごとに異なる形の鋼材に成形され、出荷されます。

次に、具体的にCO2が生み出される仕組みについて見ていきます。

工程①で用いられるコークスとは、石炭を蒸し焼きにして炭素部分だけを残した燃料のことで、不純物が取り除かれているため発熱量が高い質の良い燃料です。鉄鉱石は鉄を含む鉱石ですが、その主成分は酸化鉄(化学式:Fe2O3)であり、酸素を含んでいます。

高炉では、鉄鉱石に含まれる酸素とコークスの主成分である炭素を反応させることで、酸化鉄を還元して酸素を取り除くことで銑鉄を作りますが、この過程で発生した酸素原子は酸素原子と結合してCO2が作り出されてしまいます。

工程①から工程③までを上工程といい、工程④を下工程といいますが、鉄鋼プロセスにおけるCO2排出量は上工程が全体の8割を占めると言われているため、この過程でのCO2排出量を削減できれば、全体としても大きなCO2の削減を見込むことが可能となります。

上工程でのCO2排出量を削減するべく取り組まれているプロジェクトの一つが、4章で詳しく紹介する「水素活用還元プロセス技術(COURSE50)」と呼ばれるものです。「COURSE50」では、高炉によって酸化鉄から酸素を取り除く工程でコークスだけでなく高濃度の水素を活用します。

そして、炉の中ではコークスは大量に存在する水素と結合してメタン(化学式:CH4)となり、鉄鉱石に存在する酸素も水素と反応して水蒸気(化学式:H2O)が作り出されます。このようにして、酸素と炭素が直接結合することを妨げることで、CO2の排出量を減らす仕組みとなっています。

経産省エネルギー庁:水素を使った革新的技術で鉄鋼業の低炭素化に挑戦

© https://www.enecho.meti.go.jp/about/special/johoteikyo/course50.html

——–

【製鉄プロセスの簡略図】

鉄鉱石(鉄/酸素)+コークス→鉄+コークス/酸素

——–

このように、コークスは還元剤として鉄鉱石から酸素を除去するために用いられ酸化し、鉄鉱石から酸素を還元して鉄が製造されます。また、より細かく製鉄方法を見ていくと、現在以下の3つの製鉄方法が普及しています。

①高炉法…鉄鉱石とコークスを原料に高炉で銑鉄をつくり、転炉で精錬し、成分を調整して鉄鋼を生産する方法。現在、高炉基数は日本で約30基、世界では800 基以上存在し、鉄鉱石からの銑鉄製造量のうち、95%以上が高炉法によるものと言われています。

(特徴)高熱をかけて溶解と還元が同時に進むため、エネルギー効率が高い。高級鋼材の製造も可能。

(CO2排出の度合い)コークスを大量に使用するため、大量のCO2が発生する。

②直接(水素)還元法…天然ガスを使用して鉄鉱石を固体のまま還元し、そのあとで電炉に移して溶解をおこなう方法。、還元には水素を用い、コークスを使わないため、高炉よりもCO2の発生を低く抑えることが可能です。

(特徴)還元と溶解で別の工程となるため、エネルギー効率が低い。

(CO2排出の度合い)高炉法と比較するとCO2排出量が少ない。

③電気炉製鋼法…鉄くずを主原料とし、電気炉で鉄スクラップを溶解して製鋼する方法。世界では、高炉法に比べて製造時のCO₂排出量が少ないとされるため、電気炉製鋼法へのシフトが進みつつあります。

(特徴)原料の鉄スクラップに不純物が多く、選別や配合管理が必要。

(CO2排出の度合い)コークスを用いる必要がなく、高炉法と比較するとCO2排出量が少ない。

※特徴、CO2排出の度合いについては、NEDOのHPに掲載している情報を元に記載。

水素還元製鉄の特徴と今後の課題について

ここからは、「COURSE50」にも繋がる技術として水素還元製鉄に関して、もう少し理解を深めていきます。2章で紹介した高炉法と直接(水素)還元法では、還元に際しコークスが使われています。つまり、鉄鉱石から酸素を還元する製造過程で、CO2が発生してしまうことがわかります。製造過程でのCO2発生をなくす新たな方法として、鉄鉱石の還元にコークスではなく水素を活用する技術として水素還元製鉄が期待されています。

一方、水素による還元にも、いくつかの課題があります。その中の一つとして、例えば、高炉の温度維持が挙げられます。高炉法で水素還元製鉄を行う場合は、高温の維持が課題になります。従来のコークスを使った還元では発熱反応が起きるので、従来の高炉の最高温度として2,300℃程度の鉄を溶解するための熱量は十分に確保することができていました。しかし、水素による還元反応は熱を吸収する吸熱反応となるため、還元反応が進むほど炉内温度が低下し、鉄が溶解しなくなるという状況が起こります。

つまり、還元反応を連続的に進めるには、十分な熱量とその熱を炉内に行き渡らせるための一定の隙間が必要になります。コークスが積み重なっているとそこに隙間ができますが、コークスを減らすと隙間も減ってしまうといった課題があります。したがって、高炉法による水素還元製鉄では、どうしてもコークスなどを一部使うことになります。こうしたことから、グリーンイノベーション基金事業では、水素還元製鉄によるCO2削減率は50%を目標とし、残り50%についてはCCUSの技術を使って実質的な排出ゼロを目指し開発している状況です。CCUSに関しては、CARBONIX MEDIA内の「CCUSは回収、貯留した二酸化炭素を、再利用・活用しようとする技術であり、注目を集めています。」でも取り上げていますので、こちらをご覧下さい。

また、直接還元法による水素還元製鉄においても、高炉法と同様に温度維持が課題になります。もともと直接還元炉内の温度は900℃程度となっており、比較的低温です。そのため、水素還元の吸熱反応によって温度が低下すると、直接還元炉内で還元鉄の粉化や固着化が起こりやすくなります。結果として目詰まりが起こりやすくなり製造効率が悪くなるのが現状です。

「COURSE50」プロジェクトのロードマップについて

最後に、「COURSE50プロジェクト」について詳しく解説します。「COURSE50プロジェクト」とは「CO2 Ultimate Reduction System for Cool Earth 50」の頭文字をとったもので、「世界初の水素還元活用と二酸化炭素分離回収により二酸化炭素排出量30%削減を目指す」プロジェクトとなっています。

このプロジェクトは、日本では世界に先駆けて行われており、2008年より水素を活用した製鉄プロセスとしてNEDO(国立研究開発法人 新エネルギー・産業技術総合開発機構)の事業としてスタートしました。

現在では、日本製鉄株式会社やJFEホールディングスといった大手鉄鋼メーカーに委託する形で進められています。本プロジェクトには計画当初から大きな予算の投入が計画されており、2008-2012年には基本的な要素技術の研究開発費用として100億円、2013-2017年にはそれまでの研究成果をまとめる総合技術開発に160億円、そして2018-2019年には実用化開発として21億円が既に投入されていることが公開されています。

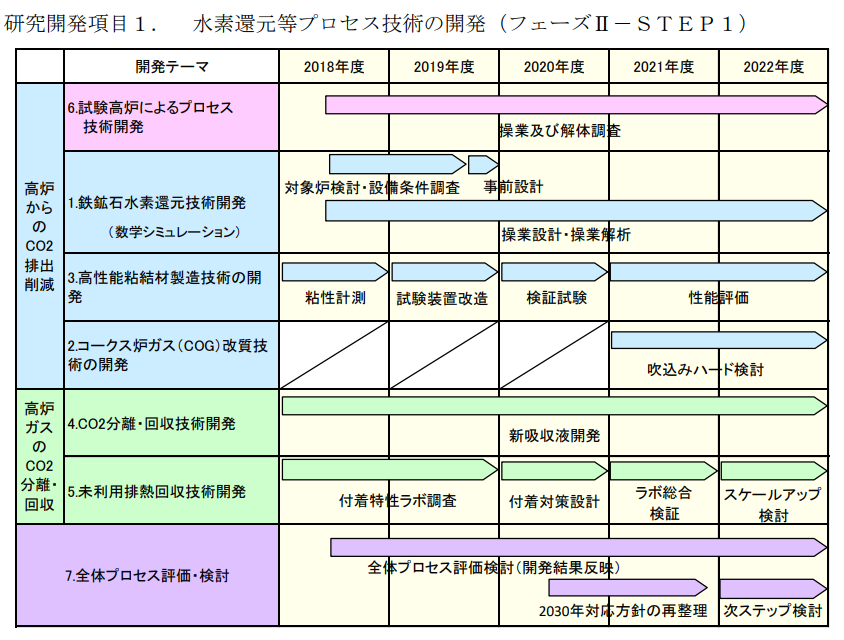

このプロジェクトは大きく分けて、「水素還元」と「CO2分離回収」の二本の軸で開発が進められており、以下を主要開発課題として掲げています。

- CO2削減のための高炉でのコークス使用量削減を目的に水素などを用いて鉄鉱石を還元する反応制御技術を開発する。

- 水素還元用の高強度・高反応性コークス製造技術を開発する。高炉ガス(BFG)からのCO2分離・回収技術開発を行う。

- 高炉ガス(BFG)からのCO2分離・回収に係る化学吸収法や物理吸着法の開発を行う。

- 製鉄所の未利用排熱活用拡大によるCO2分離・回収エネルギー削減に寄与する技術開発を推進する。

それぞれのプロジェクトは開発から実用化までをメインとする3つのPhaseと、実用化以降の普及を継続して行っていく「post-COURSE50」を加えた4段階で計画されています。プロジェクト計画当初の各Phaseにおける計画概要は以下のとおりになります。

I. Phase I-Step 1 要素技術開発(2007年-2012年)

✔ 高炉からのCO2排出削減技術の開発

✔ 高炉ガス(BFG)からのCO2の分離回収技術の開発

II. Phase I-Step 2 総合技術開発(2012年-2018年)

✔ 試験高炉の部分的な確性

✔ 分離回収設備と試験高炉のマッチング開発

III. Phase II 実用化開発(2018年-2030年)※現段階

✔ 試験高炉の確性と実炉の部分的確性

✔ 試験高炉との一貫開発、実炉部分確性

IV. Post-COURSE50(2030年-)

✔ 実用化・導入・普及

現在は既にPhase IIに入っており、Phase Iの事後評価報告書が2012年12月に、Phase II-Step 1の中間評価報告書が2020年8月に公開されています。さらに、Phase II-Step1の報告書ではPhase IIの研究計画修正が行われ、Phase IIにStep 1(2018年-2022年)とStep 2(2023年-2025年)に細分されたことが明らかになっています。

環境部、省エネルギー部:「環境調和型プロセス技術の開発」基本計画

© https://www.nedo.go.jp/content/100525415.pdf

現在このプロジェクトは2030年までのなるべく早い段階で水素還元技術の確立し、2030年には商用第1号機の稼働を目指しています。また、高炉を用いたCO2の分離吸収技術についても要素技術を開発し、2040年半ばまでの社会実装を目指しています。プロジェクトのこれまでの報告書によると、多少の研究遅延はあるものの、プロジェクト全体的には概ね順調に進んでいると考えられています。一方で、実用化に向けた研究開発はこれからが本番であり、今後のプロジェクトに注目が集まっています。

COURSE50:トップページ

© https://www.greins.jp/course50/research/

まとめ

本コンテンツでは、鉄鋼業から排出されるCO2について、製鉄プロセスを踏まえながら解説してきました。また、ゼロカーボンゼロに向けた業界内の取り組みの一つとして、水素還元製鉄の技術を用いた「COURSE50プロジェクト」を紹介しました。

このプロジェクトの成功は、鉄鋼業におけるCO2排出量の削減に成功するだけでなく、今後の日本における鉄鋼業の成功につながる大きな事業です。これらの取り組みの社会実装化には、今後も目が離せません。

本コンテンツ、並びにCO2排出量の算定に関しご質問がございましたら、弊社までお問い合わせ下さい。